一般知識(4)

アンカーボルト(基礎ボルト)の種類

・筐体や基礎ベースをコンクリートの壁、床に固定するためにアンカーボルト(基礎ボルト)を用いる。

・客先の指定でアンカーボルトを盤の付属品として納入する場合もある。

①埋め込みアンカー :図 A JIS規格あり

・コンクリートの床にあらかじめ丸や角の穴を作る(型埋めまたはコアドリル)

・基礎ベースまたは型でアンカー位置を定めセメントモルタルでボルトを固定する。

※最も強度が大きく大型機器に用いられる事が多い。

※アンカーをコンクリート内の鉄筋に溶接する場合もある。

※アンカーの形状は L型 と U型 などがある(Lが最も多い)

②拡張アンカー(エキスパンションボルト) :図 B

・コンクリートの壁又は床にドリルで穴をあけ、アンカーをセットする。

・機器の位置を決めボルト又はナットを締めると内部のアンカーが広がり、抜けなくなる。

※壁や床が出来上がっている状態で用いられる。

※強度はそれほど大きくなく、バラツキも大きい。

③接着アンカー(ケミカルアンカー) :図C

・コンクリートの壁又は床にドリルで穴をあけ、カプセルをセットする。

・穴の中に先端を斜めにカットしたボルトを回転衝撃式で打ち込み、カプセル内の薬剤とコンクリートの破片を混合させる。

(常温で約30分程度で硬化:低温では長くなる)

・ボルト又はナットを締め、完全に固定する。

※引き抜き強度のバラツキが少なく耐震性、耐薬品性、耐腐食性が優れている。

(拡張アンカーより引き抜き強度が強い。樹脂はポリエステル系、エポキシアクリレート系、無機系などがある)

※他にコンクリートに穴をあけずにボルトを打ち込むアンカーがある

(打ち込み銃を用い火薬の爆発力で特殊なボルトををコンクリート壁に打ち込む)

※ ボルトに曲げ荷重が作用しないように設置する。

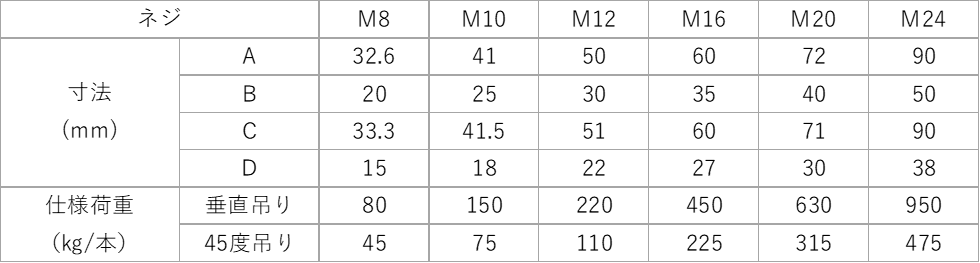

吊りボルト(アイボルト) (JIS)

許容荷重(Kg)

注1.吊りボルトは座面が筐体側と密着(締め付けられた状態)であること。

2. 45度吊り(吊り上げ角度は45度以上が望ましい)以上であること。

・リング部の向きは○と○が同一荷重面にあること(下図の状態)

・45度吊りのスリングベルトやワイヤロープには片側で全荷重の√2/2=0.71倍の力が加わる。

板金

①鋼材

一般構造用鋼材(SS41)、ステンレス(SUS304、SUS304L)、表面処理鋼鈑など

・形鋼(熱間圧延):山形鋼(アングル:等辺、不等辺)、溝形鋼(チャンネル)、平鋼、丸鋼、軽量形鋼

・鋼鈑(冷間圧延SPCC、熱間圧延SPHC)

・普通鋼鈑:冷間圧延(3.2t以下)、黒皮(SPHC)、サイズ 3×6 または 4×8 ft(呎:フィート)

(制御盤では5×10以上のサイズはほとんど使用されない)

・表面処理鋼鈑:電気亜鉛メッキ鋼鈑(新日鉄商品名:ボンデ鋼鈑:電気亜鉛メッキ後リン酸塩処理)

・縞鋼鈑(主に床材)

・鋼鈑の重量は板厚1ミリあたり「7.85」(kg/m2) ≒ 8 kg

②切断

・鋼鈑は切断だけでよければシャーリングを用いて切断する。

※穴あけ加工がある場合はNCパンチプレスやレーザーで切断し、シャーリングは使用しない事が多い。

・NCパンチプレスやシャーリングの切断可能板厚は、普通4.5mm以下(サイズは4×8程度)

(NC:Numeric Control 数値制御)

・平鋼、チャンネル、アングルは油圧切断機で切断する事が多い(幅が広く厚いものはガス切断)

・形鋼、パイプは帯鋸(バンドソー)で切断することも多い(切断面がきれい)

③形抜き、押し出し

・抜きはNCパンチプレスやレーザー加工機を用いる。押し出しはNCパンチプレスかプレスを用いる。

・型には、適用可能な板厚の範囲がある(合わない場合はバリが発生したり材料が引っ掛かって変形したりする)

④曲げ

・ベンダー(油圧またはブレーキプレス)を用いる。曲げ部分には型傷が生じる。

※最小曲げ長さは板厚、メス型の溝幅、オス型の逃げ寸法で決定される。

⑤溶接

・ガス溶接

・酸素とアセチレンガスを用いる。炎の中で溶接棒を溶かして溶接する。厚板用。

・電気溶接

・アーク溶接

・スタッド溶接(パーカッション溶接法 → コンデンサスポット溶接)

先端に小突起を設け、小突起が溶断する際のアークによって溶接する。

・被覆アーク溶接(被覆→フラックス:酸素に触れないための保護剤)

・ガスシールドアーク溶接(ステンレス、アルミも溶接可能で仕上りが良い)

アルゴン、ヘリウム、炭酸ガスなどのガス中でアークを発生させて溶接する。

:溶接棒(ワイヤ:銅メッキ付)自体を電極とするものと、タングステン電極が別にあるものがある。

:全自動溶接機では、溶材電極共用をMIG、別電極をTIG溶接と言う。

・抵抗溶接(圧接)

・スポット溶接

電極で圧力を加えながら大電流を流し材料の接触抵抗を利用して溶接する。

※普通の電気溶接では溶接部にスラグ(カス)が付くため、除去する。

メッキ

盤に関係するメッキは次の通り。

| 種類 | 性状 | 特徴 | 用途 |

| 銅(Cu)メッキ | 銅色 (光沢のある赤褐色) | メッキしやすい。導電性高い。 変色しやすい。 | ブスバー Ni,Crメッキの下地メッキ |

| 銀(Ag)メッキ | 銀色 (艶消し状の白色) | 接触抵抗減少 気中の硫化物で茶褐色に変色 | 接触部 |

| 金(Au)メッキ | 金色 | 防食性、接触抵抗減少 | 電子機器コネクタ |

| スズ(Sn)メッキ | 鈍い白色 | 半田付け性良、接触抵抗小 | ブスバー、端子 |

| 電気亜鉛(Zn)メッキ | 灰白色で結晶が見える事もある | 鉄材の防蝕、クロメート 処理を行う場合が多い | 屋外 |

| ニッケル(Ni)メッキ | 光沢のある銀色 | 耐食性高い。美麗 | ネジ、小金物 |

| クロム(Cr)メッキ | 非常に光沢がある | 硬い。対磨耗性。美麗 ニッケルメッキの仕上げ | 高級金物 |

| ユニクロメッキ (無色クロメート) | 光沢のある青白色 | 亜鉛メッキ後クロメート処理 耐蝕性は有色クロメートに劣る | ネジ、金物 (安価な物に多い) |

| クロメートメッキ (有色クロメート) | 黄色で干渉縞 | 亜鉛メッキ後クロメート処理 ユニクロより耐食性あり | ネジ、金物(最近は少ない) |

| 黒色クロメート | 黒色で干渉縞 | 耐蝕性高、対磨耗低 | 機械部品 |

| 溶融亜鉛メッキ (ドブ付けとも言う) | 灰白色 (初期光沢あり) | 溶けた亜鉛に浸漬する 400℃前後で処理 | 耐食性高い 屋外、鉄道、道路設備 |

| 溶射亜鉛メッキ | 灰白色(やや黒ずむ) | 半溶の亜鉛を霧状に吹き付ける | 筐体等大型のもの |

| 黒染め | 黒色 | カセイソーダと染料の溶液に 浸漬し着色したもの。 | ボルトナット 防錆力はメッキに劣る |

※1.一般にクロメートと名の付くメッキは、電気亜鉛メッキ後にクロム酸塩、硝酸などの混合溶液に浸漬し化成皮膜を形成する処理を

行ったもので、処理名であり、メッキの名前ではない。また、6価クロムを含むため食品には使用できない。

銀メッキやアルミの表面保護に用いられることもある。最近では環境保護の関係で3価クロムが使用される。

2.パーカーライジング

鋼鈑の防錆のため塗装前に亜鉛やマンガンの酸性リン酸塩の溶液中で煮て、鋼材表面に鉄、亜鉛、マンガンの難溶性第二

リン酸鉄や第三リン酸塩を生成させ、水洗後乾燥する。

商品名でパーカーライジングやボンデライト処理と呼ばれるものもリン酸塩処理法の一種である。

リン酸塩処理の指定が多く、リン酸鉄処理は少ない(防錆力はリン酸塩の方が高い)

3.カニゼンメッキ

無電解ニッケルメッキでカニゼン法と言う工法でアメリカントランスポーティション(株)の商品名。

4.ガラクロメッキ(クロムメッキのバレルメッキ)、バレルメッキ(バレルを使うメッキの総称)とは液中の回転する籠(バレル)内にメッキ

する部品を入れてメッキする(回転する時ガラガラ音がする)

5.カドミュームメッキは優れた特性を持つが毒性が強く環境汚染があり現在ではほとんど使用されていない。

6.ハンダ、真鍮(黄銅)などの合金メッキもあるが省略。

塗装

①塗装方法

A)有機溶剤塗装

・有機溶剤を含んだ塗料を吹き付け、乾燥炉で加熱し乾燥させる方法

1)下地処理 ()内は条件次第で省略する場合もある

(酸洗い)、脱脂、(リン酸塩皮膜形成)、磨き、パテ付け、パテ研磨

2)下塗り(125℃)、中塗り(2回)(140℃)、上塗り(130℃)

・各塗装後、炉で加熱し(約20分)焼き付け:間にパテ付け、研磨を行う。

※溶剤塗装の特長

1)塗料を混合して様々な色を作り出すことが可能である。

2)パテ付けによって板金加工傷の補修ができる。

3)重ね塗りが可能である。

※塗料の種類

屋内用のみ:メラミン(安価)

屋内屋外用:アクリル、ウレタン、ポリエステル:特殊→フッ素、シリコン

耐薬品:エポキシ(バッテリー部分など)

B)粉体塗装

・樹脂系の微粉(非常に小さい粒)をガンなどで付着させ、加熱炉で融着させる。

・付着させるために、製品と粉体を異なった極性に帯電させる事が多い。

1)下地処理

脱脂、(リン酸塩皮膜形成)、乾燥 :()内は条件次第で省略もある。

2)塗装

下塗り(カチオン電着:製品を(-)、塗料を(+)に帯電させて粉体を付着)

・下塗りをやらない場合もある。またカチオンでない場合もある。

自動ガン塗装、手吹きガン塗装(補修)、加熱焼き付け

3)指定色などで粉体の色では不可能なものは溶剤塗装で指定色に仕上げる。

※粉体塗装の特長(有機溶剤を含んでいない)

1)塗膜が硬く、傷がつきにくい、塗膜を厚くできるため防錆効果が高い。

2)溶剤を用いないため公害管理が容易である。また粉体を回収し再利用も可能(?)

3)パテ付け、重ね塗りが困難。凸面に多く付着、凹面に付きにくい。

4)色換えや特殊な色での塗装が難しい。

5)170~210℃ぐらいで加熱するため、製品の耐熱性に問題がある。

※種類

屋内のみ :エポキシ、エポキシポリエステル

屋内屋外 :ポリエステル、ポリエステルウレタン、アクリル

耐薬品:エポキシ

◎レザートーン、ちりめん(チヂミ)、ハンマートーン、メタリック、パールなど各種の塗料がある。

◎塗膜の硬さは鉛筆の硬度で表す。普通はF以上と思われるが罫書き用の鉛筆は柔らかい物を使用する。

②塗装の色(JIS Z 8721)

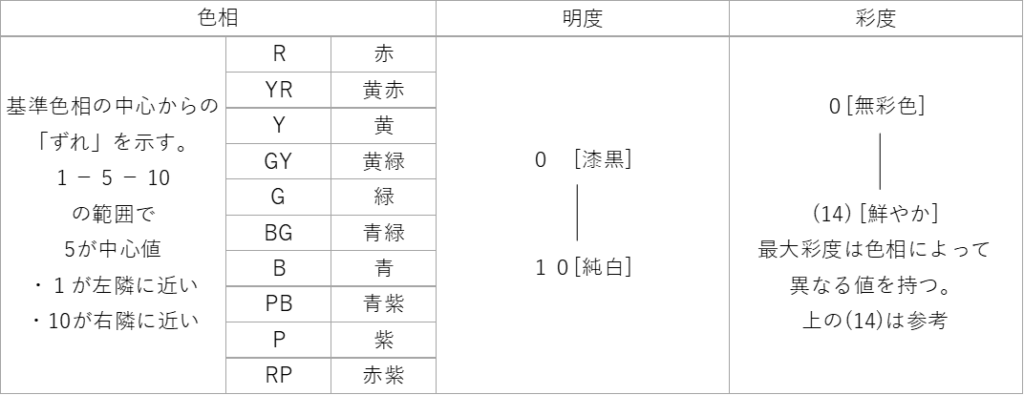

1)マンセル記号(米国アルバート H. マンセル氏)

2)マンセル記号の表し方

ただし 色相 N は無色相(モノクロ)

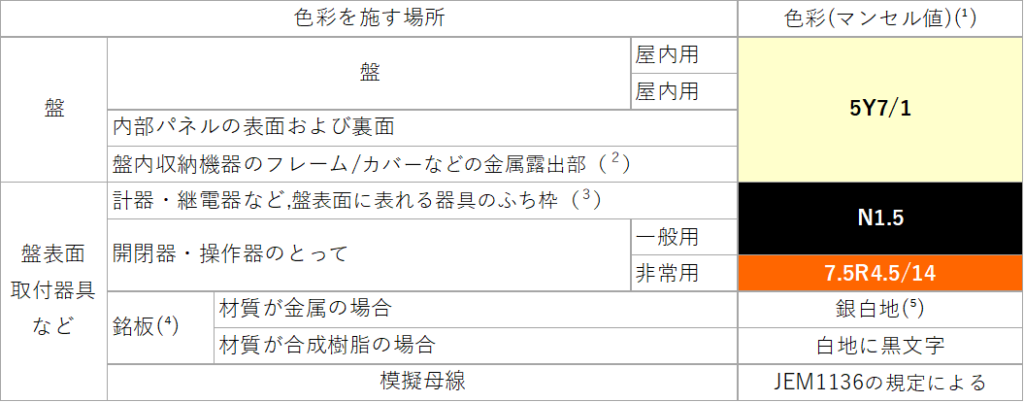

3)盤の標準色 (JEM1135-1996)

◎注記の(1)~(5)に付いてはJEM1135規格を参照すること。

◎マンセル以外に日本塗料工業会(日塗:ニット)、関西ペイント(関ぺ:カンペ)の色見本帖がある。

塗装の問題

・マンセルなどで指定があっても、多数の盤が使用される場合は鉄板の小片で「色見本」を作る。

この色見本に合わせて塗料を調合するが、これには相当な熟練が必要であるため、調合技術者の

いない塗装工場ではメーカーに依頼して調合済みの塗料を購入することが多い。粉体塗装では

ほとんどの場合メーカーで調合した塗料を使用する。

・塗装は調合や塗装時の気温、湿度で色や艶が微妙に変化する。そのため色を完全に合わせるためには

同一の塗料で同一時期に塗装する必要がある。しかし、塗料缶ごとの微妙な違いもあり、同一色に

することは非常に困難である。特に、艶は布で表面を拭いただけでも変わってしまうので注意が必要。

・古い盤と同色にすることは古い盤の色が経年変化で褪色しているため、ほとんど不可能である。

トップ / 盤屋さんの技術講座 / 電気のおさらい(2)